水平多位置回転テーブル機は、高効率の機械加工装置です。以下に詳細をご紹介します。

1、設備構造

• 回転テーブル構造

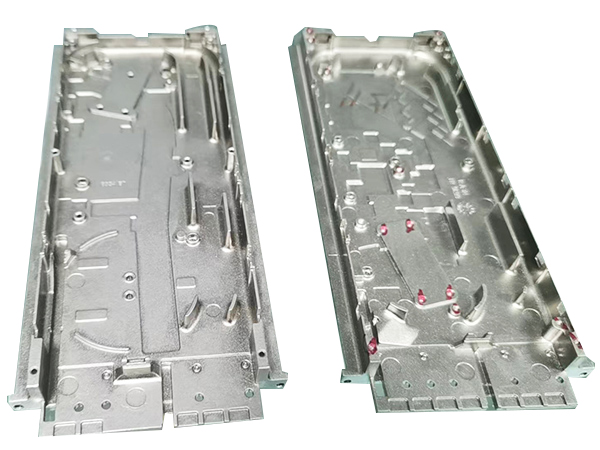

ターンテーブルは設備の中核部品であり、4、5、6、8、10、12など、異なる数のワークステーションが均等に配置されています。各ワークステーションには1つのワークピースを収容できます。ターンテーブルは、高速回転と大きな切削力に耐える強度と安定性を確保するために、一般的に高強度鋼で作られています。例えば、8ステーションのターンテーブルは、設備の処理能力に応じて、直径約1~2メートルになります。

ターンテーブルの回転駆動は、通常、ギア伝動装置を介してモーターによって実現され、ターンテーブルの回転角度を正確に制御し、各ワークステーションが処理位置に正確に移動できるようにします。

• 加工スピンドルシステム

穴あけ、タッピング、リーマ、ボーリング、フライス加工などの機能は、主に加工主軸によって実現されます。主軸システムは、主軸、工具クランプ装置、および主軸駆動装置で構成されます。主軸は通常、高精度ベアリングによって支持され、回転精度を確保します。工具クランプ装置は、ドリルビット、タップ、リーマ、フライスカッターなどの様々な工具をしっかりと固定することができます。

スピンドル駆動装置は通常、可変周波数モーターによって駆動され、様々な加工要件に応じてスピンドル速度を調整できます。例えば、穴あけ加工時にはスピンドル速度が高速化し、毎分数千回転に達することもあります。一方、タップ加工時には、ねじの加工品質を確保するために、スピンドル速度は比較的低速に抑えられます。

• 固定具システム

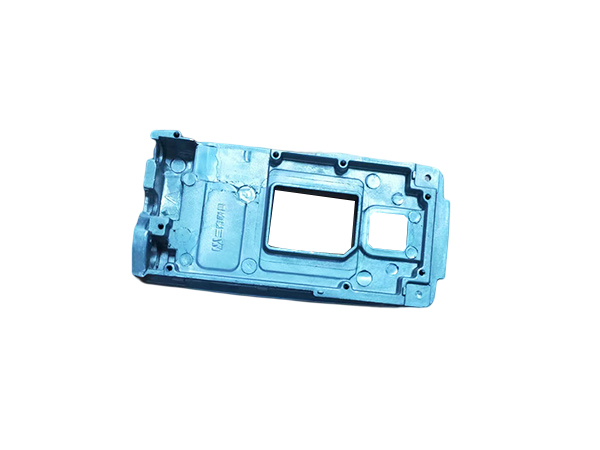

ワークをクランプするために、各ワークステーションには対応する治具が装備されています。治具の種類はワークの形状と加工要件によって異なりますが、一般的な治具にはチャック治具、プレッシャープレート治具などがあります。チャック治具は、円筒形またはほぼ円筒形のワークに適しており、ジョーの収縮によってクランプされます。プレッシャープレート治具は、プレッシャープレートとボルトを使用してワークを固定するため、不規則な形状のワークの加工に適しています。

治具の設計には、加工工程中のワークの安定性を確保しながら、ワークを迅速にクランプおよび分解できる能力が求められます。例えば、高度な治具システムの中には、ワークのクランプと取り外しを数秒で完了できるものもあり、生産効率を大幅に向上させます。

2、動作原理

• ワークピースのクランプと位置決め

まず、オペレーターはターンテーブルの各ワークステーションにワークピースをクランプします。クランプが完了したら、位置決めピンや位置決めブロックなどの位置決め装置を使用して、ワークピースを正確に位置決めします。位置決め装置の機能は、加工工程中にワークピースが正しい加工位置を維持し、加工誤差を低減することです。

• 処理プロセス

ターンテーブルが回転を開始し、ワークピースを順次加工主軸の位置へ送り出します。ワークピースが加工位置に到達すると、主軸上の工具がワークピースの加工を開始します。例えば、穴あけが必要な場合、主軸はドリルビットを高速回転させながら下向きに送り込み、ドリルビットがワークピースに穴を開けます。加工工程中、クーラントシステムは加工領域にクーラントを噴射することで切削温度を下げ、工具寿命を延ばし、切りくずを洗い流すことで、加工面の品質を確保します。

加工が完了すると、ターンテーブルは回転を続け、加工済みのワークを次の作業ステーションまたはアンロード位置へ送ります。同時に、次の加工対象ワークが加工位置に入り、新たな加工サイクルを開始します。このマルチステーション加工方式は、設備の加工効率を大幅に向上させ、設備のアイドル時間を短縮します。

3、主な機能と利点

• 多様な機能

穴あけ機能:様々な直径と深さの穴を加工でき、機械部品の接続穴や位置決め穴などの加工に適しています。例えば、自動車エンジンのシリンダーブロックの加工では、ピストンを取り付けるためのシリンダー穴を加工できます。

• タッピング機能:内ねじの加工が可能で、ナット、ねじ穴などの部品の製造に使用されます。主軸の低速回転とタップの送り動作により、ワークに規格に適合したねじを加工することができます。

• リーマ機能:穴の加工精度と表面品質を向上させるために使用されます。リーマは穴内で回転しながら微量の切削を行うことで、穴の寸法精度を高く保ちます。一般的には、高精度な合わせ穴の加工に使用されます。

ボーリング機能:大径穴の加工や、既存の穴の拡張・精密加工が可能です。例えば、大型工作機械のベッド穴加工において、ボーリング機能により穴の寸法精度と円筒度を確保できます。

フライス加工機能:平面、傾斜面、溝など、様々な形状の加工が可能です。例えば、機械部品の取り付け面をフライス加工したり、複雑な輪郭形状を加工したりできます。

• 明らかな利点

• 高効率:複数のワークステーションにより、クランプ、加工、アンロードなどの作業を同時に実行できます。例えば、12ステーションのターンテーブルマシンでは、ワークが主軸位置で加工されている間、他のステーションは同時にクランプまたは加工待ちを行うことができ、加工サイクルを大幅に短縮し、生産効率を向上させます。

• 手作業の介入を削減:本装置は高度な自動化機能を備えており、ワークのクランプから加工完了まで、ほとんどの作業を装置が自動的に完了します。これにより、手作業の労働強度が低減されるだけでなく、人的要因が加工品質に与える影響も軽減され、加工の安定性が向上します。

高い加工精度:ターンテーブルの正確な位置決めとスピンドルの高精度回転により、加工精度が確保されます。適切な加工パラメータを設定することで、高精度金型部品や航空宇宙部品など、高い精度要件を満たす部品を加工できます。